IIoT-Plattform NOA optimiert Montage bei Brusatori

Der italienische Elektromotorenhersteller Brusatori setzt in seinem Mailänder Werk seit neuestem auf NOA, die offene Automatisierungsplattform von KEB Automation. Die IIoT-Lösung soll dabei helfen, Qualitätsprüfungen und Montageprozesse zu optimieren und Testzeiten zu reduzieren. Schon jetzt zeigt sich, dass die Implementierung von NOA ein voller Erfolg war. Denn: Neben Effizienzsteigerungen konnten Kosteneinsparungen in der Fertigung erzielt werden.

„Bis dato erfolgte die Qualitätsprüfung der Motoren ausschließlich durch Mitarbeiter. Das bedeutet, wenn zu einer Fehlfunktion oder einer Komponentenabweichung zwischen Kundenwunsch und hergestelltem Produkt kam, wurde das erst später bemerkt – ein unnötiger Zeit- und Geldverlust“, beschreibt Marco Sala, Geschäftsführer von Brusatori Motors die Herausforderung in der eigenen Produktion. Seit 2022 gehört Brusatori zur KEB Gruppe und liefert insbesondere mit den Asynchron-, Servo- und Torquemotoren einen festen Bestandteil des KEB Portfolios.

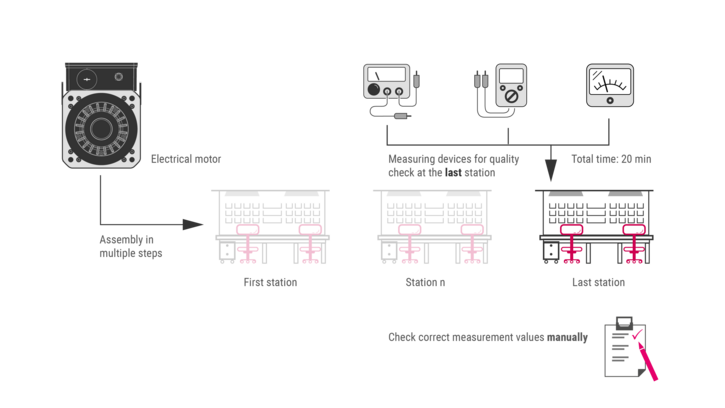

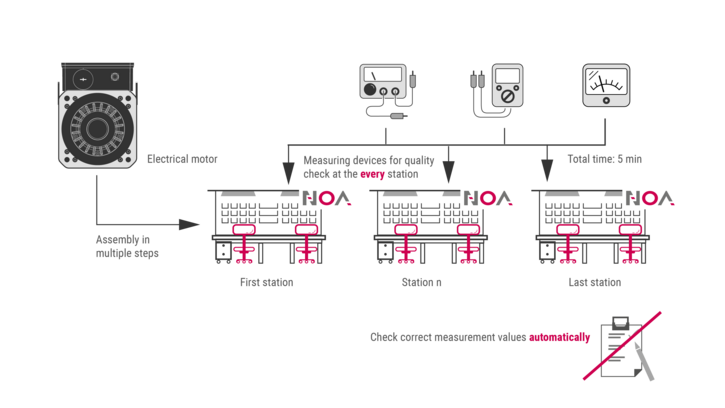

Die abschließende Qualitätsprüfung ist umfangreich. Bisher wurden hierbei Mess- und Grenzwerte manuell geprüft. Genau dort lag Optimierungsbedarf vor und die gesteckten Ziele waren schnell klar: Die Qualitätsprüfung sollte an jeder einzelnen Station des Montageprozesses durchgeführt werden, um am Ende weniger defekte Motoren aussortieren zu müssen. Zudem sollte die Testzeit verkürzt werden, indem der bisherige manuelle Vergleich der Messwerte automatisiert wird.

Die Lösung, um diese Ziele zu erreichen, bietet die offene Automatisierungs- und IIoT-Plattform NOA von KEB. NOA steht für Next Open Automation und ermöglicht es Maschinen- und Anlagenbauern, individuelle Automatisierungslösungen auf der Basis von offenen Systemen zu gestalten. KEB bietet mit NOA einen Grundbaukasten an, der um kundenspezifische und 3rd-Party Apps erweitert werden kann. Wie genau aber kam NOA bei Brusatori zum Einsatz?

An jeder Station der Montage wurde ein Aufbau eingesetzt, der aus einem NOA Edge Device – der C6 COMPACT 3 von KEB – besteht, das wiederum mit vier Messgeräten verbunden ist. Auf dem Edge Device sind verschiedene Apps für diesen Anwendungsfall installiert. Für die Datenverbindung der Messgeräte zu NOA wurden von Brusatori eigene Apps geschrieben und in den kundenspezifischen App-Katalog aufgenommen. Eine Datenbank-App, die die Schwellwerte der Messwerte für die Motorvarianten beinhaltet und eine Vergleichslogik abruft, wurde ebenfalls vom Kunden in NOA eingebracht und ersetzt den bis dato erfolgten manuellen Abgleich der Messwerte mit dem ausgedruckten Datenblatt. Um eine Historie der Messungen ausgeben zu können, ist eine CSV-Export-App auf dem Device installiert. Und mit HELIO steht eine Anwendung zur Verfügung, mit deren Hilfe Brustatori HMIs im Handumdrehen erstellen kann. So lassen sich die Messungen starten, Ergebnisse visualisieren und es wird schnell Klarheit geschaffen, ob ein Motor in Ordnung ist und an die nächste Station im Produktionsprozess übergeben werden kann.

Automatisierte Qualitätsprüfung

„Durch die Implementierung von NOA hat Brusatori nun ein automatisiertes System für Motor-Tests und die Qualitätsprüfung. Dadurch konnte die komplette Testzeit von 20 Minuten auf fünf Minuten reduziert werden“, sagt Data Scientist Mehdi Rahmanian von KEB Italia, der NOA bei Brusatori implementiert hat. „Wir haben das Bottleneck am Ende der Qualitätsprüfung beseitigt und defekte Motoren werden künftig schon während des Prozesses erkannt und aussortiert.“

Und auch Sala zeigt sich zufrieden: „Die Umsetzung von NOA hat lediglich zwei Wochen gedauert und hat sich als besonders einfach umzusetzende und kostengünstige Lösung erwiesen. Zudem bietet uns die Automatisierungsplattform den Vorteil, dass wir eigene Logiken einbringen können.“ Konkret konnte Brusatori Motors beispielsweise Apps zur Anbindung der Messgeräte integrieren, wodurch die Gesamtzahl der Automatisierungskomponenten reduziert wurde. Hier zeigt sich die Stärke von NOA als offen konzipierte Plattform.

Wie der Motoren-Test jetzt abläuft

Die neue automatisierte Qualitätskontrolle der Motoren folgt nun einem in vielerlei Hinsicht effizienterem Ablauf. Kommt eine Motorvariante an einer Station an, führt der Monteur seinen jeweiligen Arbeitsschritt durch. Dabei scannt der Mitarbeiter den Motor per QR-Code, um die genaue Kundenvariante zu identifizieren – ein wichtiger Schritt, um die Schwellenwerte in der Datenbank-App erfassen zu können. Anschließend beginnt die Qualitätsprüfung und es werden die Messgeräte an den Motor angeschlossen. Die Messung selbst wird per Klick ganz bequem im HELIO HMI gestartet. Die Messwerte werden dann von den Messgeräten ausgegeben und die Datenbank-App prüft die Werte gegen die Schwellwerte und zeigt dann in HELIO an, ob der Motor in Ordnung ist. Sind alle Werte unauffällig, durchläuft der Motor die weiteren Montageschritte.

„NOA Core läuft vollständig On-Premise, sprich ohne NOA Portal, bzw. Cloud-Anbindung. Wir freuen uns, dass wir mit unserer offenen Automatisierungsplattform die Überprüfung der Motoren bei Brusatori vereinfachen und den Montageprozess insgesamt auf ein neues Level bringen konnten“, resümiert Daniel Preuß, Produkt Owner IIoT Plattform.