Welche Rolle Bremsen von KEB in der Robotik spielen

Am Hauptstandort in Barntrup hat KEB Automation erstmalig einen Cobot – einen kollaborativen Roboter, der im direkten Kontakt mit Menschen arbeitet – in Betrieb genommen. Im Rahmen eines Pilotprojektes kommt der Industrieroboter in der Elektronikfertigung zum Einsatz und liefert bereits jetzt spannende Erkenntnisse. Dem voraus gingen einige Hürden, die bei der Inbetriebnahme genommen werden mussten. Und obwohl es sich um den ersten Cobot bei KEB handelt, ist das Thema aus einem anderen Grund für KEB alles andere als unbekannt.

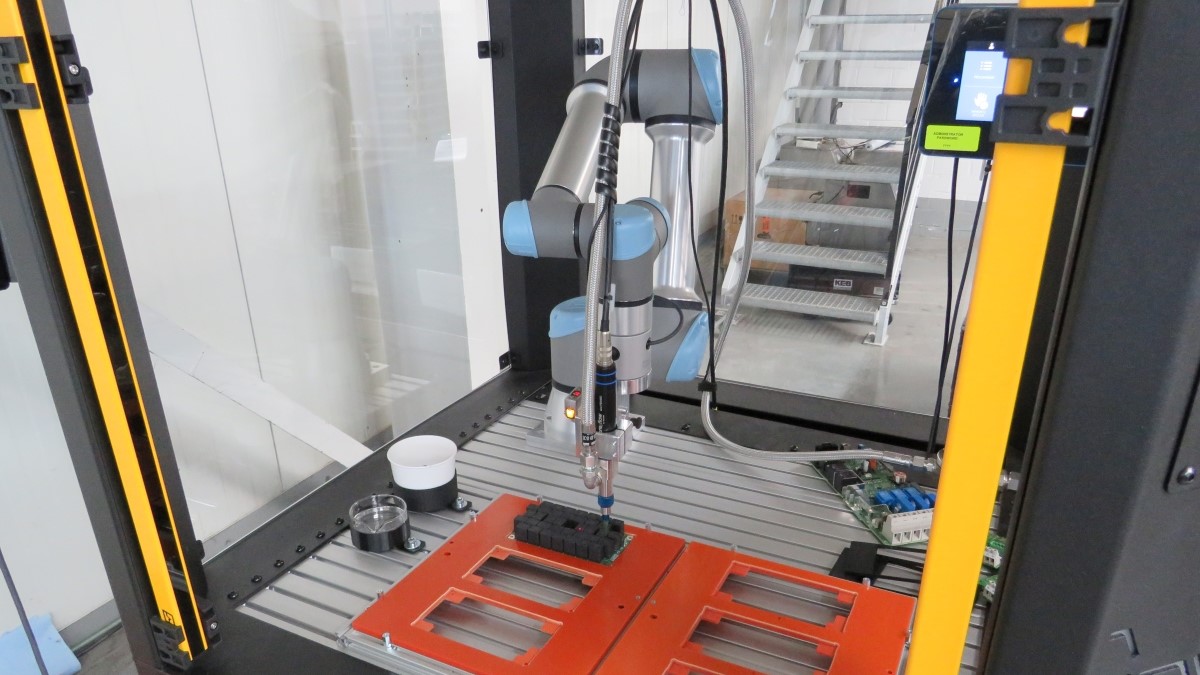

Der Einsatz des Cobots erfolgt in Kooperation mit dem Tech-Start-Up Unchained Robotics aus Paderborn. Der Roboter mit dem Namen „MalocherBot“ kommt bei KEB im letzten Schritt der Leiterkartenfertigung zum Einsatz, um dort die bestückten Komponenten mit Silikon zu fixieren und die Platinen auf diese Weise widerstandsfähiger gegen Vibrationen zu machen. Ziel des Pilotprojekts: Erfahrungen im Umgang mit Cobots sammeln und Stärken und Schwächen der Technologie evaluieren. Betreut wird der Roboter-Einsatz durch das Industrial Engineering von KEB.

Timo Müller ist innerhalb dieser Abteilung auf Produktionsprozesse spezialisiert und sagt: „Zunächst geht es uns darum, Cobots in der Praxis zu erproben, um diese in zukünftigen Projekten besser und zielgerichteter einsetzen zu können. Final soll natürlich die Produktivität der Mitarbeitenden durch die Hilfe des Cobots erhöht werden, sodass dieser mehr Platinen in der gleichen Zeit bearbeiten kann, ohne den Mitarbeiter zusätzlich zu belasten.“ Aber schon jetzt zeige sich, dass der Cobot bei einigen Platinen eine effiziente Unterstützung sein kann, die dafür sorgt, dass die Mitarbeitenden währenddessen andere Aufgaben wahrnehmen können.

Anforderungen und Herausforderungen

Bereits im Vorfeld der Inbetriebnahme hat KEB spezielle Anforderungen an den Cobot gestellt. Möglichst schnell sollte er arbeiten und Arbeitssicherheit gewährleisten. Durch eine präzisere Dosierung sollten Einsparungen bei der Menge des benötigten Silikons erzielt werden. Auch soll die hohe Präzision dafür sorgen, dass die Qualität bei der Platine gleichmäßig gut ist. Nicht zuletzt sollte der Cobot möglichst einfach zu bedienen sein und auch das Erstellen eines neuen Programms sollte nach kurzem Anlernen für Laien möglich sein. Bereits im Entwicklungsprozess arbeiteten KEB und Unchained Robotics zusammen und auch bei der Inbetriebnahme war enger Abstimmungsbedarf gefragt, denn diese war durchaus herausfordernd. Das lag zum einen an der CE-Abnahme und dem mechanischen Aufbau der Zelle. Doch es lag auch an der Tatsache, dass das Industrial Engineering von KEB für gewöhnlich Anlagen baut, die mit sehr hohen Strömen arbeiten. Daraus resultierten ungewöhnlich hohe Standards, die auch der Cobot erfüllen musste.

Doch der Aufwand hat sich gelohnt. So hat der Industrieroboter vor Kurzem seinen ersten Serienauftrag bearbeitet. „Die Bedienbarkeit ist sehr einfach und viele Platinen können zukünftig vom Cobot bearbeitet werden. Durch die hohe Präzision kann die Menge des benötigten Silikons zum Teil um bis zu 50 Prozent reduziert werden. Wir haben auch feststellen können, wo noch Optimierungspotenzial besteht. Wir sind optimistisch, dass in Zukunft weitere Cobots ihren Weg in die Produktion von KEB finden werden“, sagt Müller. Grundsätzlich denkbar sei zum Beispiel, dass der Cobot das Beschichten von schlecht erreichbaren Stellen auf Platinen übernimmt, was derzeit noch manuell durchgeführt wird. Auch Tätigkeiten in der Endmontage und der THT-Bestückung oder das Übernehmen von Pick and Place-Aufgaben seien Bereiche, in denen Cobots perspektivisch zum Einsatz kommen könnten.

Bremsen für Robotikanwendungen

Die Anforderungen an Cobots in Sachen Kompaktheit, Wiederhol- und Positioniergenauigkeit kennt KEB aus erster Hand. Denn seit langer Zeit sind die Bremsen von KEB in der Welt der Robotik zuhause. Mit höchster Qualität und Flexibilität für den Anwender werden standard- und kundenspezifische Lösungen für Industrieroboter, Stellantriebe oder eben Cobots realisiert. Modernste Entwicklungsverfahren und jahrzehntelanges Bremsen Know-how sorgen für Produkte, die zuverlässig über die gesamte Lebensdauer der jeweiligen Robotikanwendung arbeiten.

„In der automatisierten Fertigung ist Sicherheit eines der wichtigsten Gebote. Denkt man beispielsweise an einen möglichen Stromausfall, dann kommt es darauf an, die Position der Roboterarme zu halten und ein Zusammensacken der Roboterachsen zu verhindern. Für genau diese und andere Fälle entwickeln wir Fail-Safe-Bremsen wie die COMBISTOP oder COMBIPERM, die individuell auf Kundenwunsch gefertigt werden“, sagt Kevin Zysk, Leiter Vertrieb Bremsen und Kupplungen bei KEB Automation. Bei kollaborativen Robotern ist eine Besonderheit, dass der Bauraum für gewöhnlich stark begrenzt ist. Während bei Industrierobotern die Sicherheitsbremse auf dem Servomotor installiert wird, sitzt die Bremse beim Cobot nicht selten innerhalb der Gelenkarme. Auch hier unterstützt KEB Anwender, in dem die Einbaubedingungen passgenau abgestimmt werden.

Erfahren Sie mehr über unsere Bremsenlösungen in der Robotik.